REVESTIMIENTOS CERAMICOS Y VITREOS PARA VEHICULOS TRANSBORDADORES ESPACIALES

J. Ma. RINCON y M. ROMERO.

Grupo y Lab. de Materiales Vitro- Cerámicos, Inst. E. Torroja de CC. Construcción, CSIC, c/ Serrano Galvache s/n , Madrid- 28033, e-mail: jrincon@ietcc.csic.es

1.- INTRODUCCION.-

Ya han pasado más de veintidos años desde que el 18 de junio del año 1983 el Transbordador Espacial (TE) "Challenger" comenzó su vuelo con cinco tripulantes para una de las misiones pioneras de este tipo de vehículos espaciales, que luego generalizaron sus vuelos con diversas y cada vez más ambiciosas investigaciones.

Una vez más el vuelo del transbordador o lanzadera espacial buscaba coronarse con el éxito de los seis vuelos posteriores del denominado Sistema de Transporte Espacial (STE). Las cinco primeras misiones se realizaron en STE denominado "Columbia" y las dos siguientes en el ya citado "Challenger".

Estos vuelos, que para el público en general, perdieron el interés que tuvieron en sus inicios de la Conquista Espacial, y que incluso cada vez ocuparon menos espacio en la prensa diaria, presentan no obstante, un gran interés para el Técnico Cerámico o Vidriero, ya que dichos vuelos no habrían sido posible sin la ayuda de nuevos tipos de materiales cerámicos y vítreos concebidos y diseñados para las funciones concretas de hacer posible el regreso a la atmósfera de este tipo de vehículos espaciales.

El TE es el primer vehículo de vuelo de velocidad supersónica que usa un sistema de protección térmica totalmente de tipo cerámico. Este hecho supone un importante hito en la historia de los materiales cerámicos, tan ligada a la Historia de la Humanidad desde que el hombre comenzó a elaborar objetos útiles de cerámica hace ya más de 10.000 años. Así, la Cerámica ha recorrido un largo camino desde los primeros vestigios arqueológicos de productos realizados con barro cocido del Neolítico que datan de 7.500- 7.000 años a. de C. del Oeste del Irán (1), pasando por las piezas cerámicas de "terra sigilata" y los mosaicos romanos, hasta ver los materiales cerámicos lanzados en el espacio en el mayor trabajo de alicatado realizado nunca realizado por el Hombre sobre un vehículo en vuelo, ya que más de 30.000 plaquetas de recubrimiento cerámico cubren el exterior de estos transbordadores espaciales.

Los materiales cerámicos para la protección térmica de transbordadores espaciales ya son una realidad de uso común. Lo mismo que actualmente se transportan pasajeros y mercancías entre ciudades y naciones de la Tierra de una manera rutinaria, ya va siendo cada vez más frecuente el transporte espacial de satélites, laboratorios y personas que vienen realizando diversas tareas experimentales y procesado de materiales que hasta ahora no eran posibles en la Tierra. Esta aventura espacial no sólo interesa a las dos potencias espaciales: EEUU y Rusia, sino que otras naciones como Japón, China y la India están realizando ya experiencias para desarrollar su propio STE. De hecho, se sabe ya (2), que los japoneses vienen realizando intensas investigaciones para desarrollar un mini- transbordador espacial.

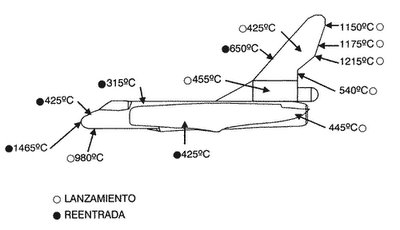

Esta nueva concepción del STE tiene aparte del interés científico, un gran interés económico, por ejemplo de los lanzamientos de satélites que lleva a cabo NASA, fundamentalmente para países como Japón, la India, Indonesia, Canadá y Gran Bretaña, sólo un pequeño porcentaje pertenecen a la propia Agencia Espacial Americana. Cuando el Transbordador Espacial (o "Space Transportation System", STS en siglas inglesas en este artículo) ha terminado sus tareas en el espacio (después de varias semanas de intenso trabajo) el momento más crítico de la misión es el del regreso a las capas bajas de la atmósfera, en el que el Sistema de Protección Térmica (SPT) se somete a una dura prueba. Con un denominado ángulo de ataque de 40º , que varía de unas a otras misiones, la nave sufre un fuerte calentamiento en su cubierta exterior desde los 5 min. hasta los 15 min. de iniciado el regreso. Se interrumpen las comunicaciones y la nave tiene que disipar su energía desde una velocidad de más de 26.000 km/h a los 335 km/h que alcanza en el aterrizaje.

En el regreso es preciso disipar la energía sobrante por varios métodos (3):

a) Radiación del calor al vacío

b) Evaporación o sublimación de la superficie del vehículo

c) Transferencia de calor a la atmósfera (es decir, al aire situado junto al vehículo, dejando una estela de aire caliente).

La proa de la nave, que es donde la velocidad del aire arrastrado es mayor es la que alcanza mayores temperaturas en la entrada atmosférica (1465º C) (4). Incluso la densidad del aire llega a ser en el morro de la nave hasta seis veces superior a la ambiente, afectando el calor que puede desprenderse por radiación. Un fenómeno semejante ocurre en la Caída de Meteoritos a la Tierra. Las zonas posteriores del vehículo están a menor temperatura pues las corrientes de circulación supersónica no se adaptan fácilmente a su contorno. Las temperaturas que soportan los motores de la nave en el lanzamiento son ligeramente mayores que en la entrada en la atmósfera.

2. HISTORIA DEL DESARROLLO DE MATERIALES DE AISLAMIENTO SUPERFICIAL EN VEHICULOS ESPACIALES.-

Las plaquetas cerámicas del STS fueron desarrolladas por los laboratorios de investigación de NASA, fabricadas por las compañías Lockheed e instaladas por Rockwell International. La idea de usar materiales cerámicos refractarios en estructuras aerodinámicas no era nueva. En los primeros misiles balísticos intercontinentales ya se comenzaron a usar este tipo de materiales. En el morro (o "nariz") del avión X-20 se instalaron ya hace años plaquetas de material refractario de ZrO2 sinterizado.

Los primeros materiales fueron de fíbras refractarias aglomeradas inorgánicamente e impregnadas de un refrigerante orgánico no carbonizable. En 1962 la cápsula Apolo fue construida con un SPT a base de materiales compuestos de fibras de sílice, formando un esqueleto continuo e impregnado todo con metacrilato como fase refrigerante no carbonizable (5). Estos materiales ablativos (esto es, que se auto-consumen por desgaste a elevadas temperaturas) presentan dos problemas importantes: No se pueden reutilizar y son bastante pesados con densidades mayores que las plaquetas fabricadas con material cerámico. Los metales son, asimismo, más pesados que las plaquetas. Por tanto, en 1965 se comenzaron a desarrollar plaquetas a base de fibras de sílice elaborándose la plaqueta LI-1500 de densidad igual a 0,6- 0,9 g/cm3

En 1968 se optimizó este tipo de plaqueta y se le agregó un agente de alta emisión térmica para facilitar la radiación de calor. La emisión de la sílice a temperatura elevada se reduce drásticamente a T > 1093 ºC a 0,3 mm, por lo que fue necesario desarrollar un recubrimiento a base de vidrio de borosilicato. Se eligió este tipo de recubrimiento por ser precisas las siguientes condiciones: Un coeficiente de dilatación semejante al de la sílice, impermeable a la humedad, resistente a la abrasión y al daño mecánico, elevada emisión térmica en longitudes de onda menores de 3 mm y soportar ciclos térmicos a 1370º C. En principio se añadió Cr2O3 como aditivo en estos materiales, pero tuvo que ser sustituído por producir una caída en la emitancia a elevadas temperaturas y ser contraproducente para la impermeabilidad del material. Así pues, se añadió CSi como agente de ajuste de los valores de emitancia. En años sucesivos se realizaron ensayos de estos materiales en vuelos reales a bordo de una serie de vehículos experimentales denominados Pacemaker, realizándose más de 100 simulaciones de misiones de entrada en la atmósfera con perfiles de lanzamiento que alcanzaron niveles acústico de hasta 165 dB. Así, por desarrollos sucesivos se llegó al final a las plaquetas denominadas LI- 900 de baja densidad (0,144 g/cm3) y a las LI- 2200 de mayor densidad (0,342 g/cm3).

En 1973 se comenzó la producción en gran escala por la Lockheed Missiles. Se fabricaron más de 30.000 piezas para que "alicataran" convenientemente la estructura aerodinámica de la nave. La parte más crítica de este proceso fué el control de la pureza y consistencia de las fibras de sílice. Desde entonces, se ha realizado mucho trabajo de investigación para aumentar la pureza de estas fibras al 99,9 %, reduciendo las impurezas de álcalis a menos de 6 ppm y aplicándose desde las materias primas hasta el producto final un total de 40 controles de fabricación. En total, fueron cerca de veinte años de trabajo contínuo y en una dirección determinada, lo que indica una vez más que la investigación siempre es rentable:

1) si se sabe lo que se quiere,

2) si se trabaja duro, con constancia y en equipo y, por supuesto,

3) si se financia adecuadamente.

3. SELECCION DE MATERIALES DEL SPT Y SITUACION DE LOS MISMOS

Las condiciones que deben reunir los materiales del Sistema de Protección Térmica (SPT) del TE son:

1º) Actuar como protección térmica: soportando la temperatura límite de entrada en la atmósfera, ser resistentes a la entrada de gases calientes y poder ser terminados con una superficie suave (para evitar calentamientos locales y transición del aire arrastrado de flujo laminar a turbulento).

2º) Poseer una baja masa, pero que soporte la carga, sea resistente al aleteo, compatible con las tensiones y el doblado de la estructura primaria que es de aluminio y ser resistente a la retención de agua.

3º) Permitir un tiempo corto de montaje desmantelamiento para con una fácil inspección, fácil extracción e instalación y fácil mantenimiento, permitiendo a la nave espacial volver cuanto antes a otra misión y por último,

4º) Que posea bajos costes en largos ciclos de vida útil, es decir, que sea fácil de fabricar, durable y reutilizable (4).

El que este tipo de materiales posean una baja densidad es esencial para sus aplicaciones, ya que un aumento de la misma, como sucede en Aeronáutica, implica una disminución de la carga de transporte. Inicialmente en los años 60 se seleccionaron materiales de Mullita (3Al2O3.2SiO2) o de Sílice (SiO2) para los materiales de Aislamiento Superficial Reutilizable (ASR). En el programa iniciado por NASA en 1970 se seleccionaron para su evaluación los siguientes productos: mullita, silicatos alumínicos (aluminosilicatos), circona, SiC recubierto de carbono y fibras de sílice. En 1971 ya se había reducido la lista a tres materiales como posibles candidatos: Sílice, Mullita A y Mullita B.

Como candidatos para elegir el material para las zonas que soportan mayor temperatura, es decir el morro o proa de la nave y en los bordes delanteros de las alas del vehículo, se pensó en principio, en óxidos cerámicos, carburos y nitruros, metales sin ó con recubrimiento refractario, grafito y Carbono- Carbono reutilizable (5).

Como consecuencia de estos estudios previos se seleccionaron finalmente los materiales que se indican en la tabla I de la referencia (6).

3.1. Sistema de alicatado del Transbordador Espacial

El sistema de plaquetas se acopla a la estructura básica de aluminio del transbordador por medio de una almohadilla o forro de nylon amortiguador de las tensiones (FAT) con un adhesivo de caucho vulcanizado a temperatura ambiente. Este material amortiguador de tensiones aísla las plaquetas de las tensiones térmicas y mecánicas de la sub- estructura de la nave. Unas bandas de relleno entre las plaquetas protege la unión de las mismas del calentamiento puntual que puede surgir en algunas zonas.

Se usan dos tipos de plaquetas:

a).- LI-900 con densidad de 0,144 g/cm3

b).- LI-2200 con densidad de 0,352 g/cm3

En las de menor densidad se logra la unión fibra a fibra con sílice coloidal y en las de más densidad por sinterización directa fibra a fibra. La mayor parte de las plaquetas son de baja densidad, pero cuando se requiere mayor resistencia estructural se usan plaquetas de mayor densidad en algunas zonas (7).

Las plaquetas negras llevan B4Si y son de 15,2 x 15,2 cm. con 1,3-8,9 cm de espesor. Y las blancas son algo mayores de 20,3 x 20,3 cm y de 0,5- 2,5 cm de espesor. Poseen una porosidad del 93 % con una conductividad térmica muy baja (0,017- 0,052 W/m2 K) por lo que son unos aisladores térmicos excelentes. Como las plaquetas tienen una pureza muy elevada, no es posible que den problemas de desvitrificaciones, evitándose los problemas de dilatación y contracción que podría tener lugar si se formase la fase cristalina: cristobalita.

Para controlar la resistencia al agua de las plaquetas se impregnan con un silano que reacciona en fase vapor a 175 ºC en un horno. Después de la entrada atmosférica se dispersa un fluorocarbón (FC723) sobre las plaquetas para probar las que han excedido de esa temperatura. Para reparar las plaquetas averiadas se pueden seguir dos procedimientos: Si es el recubrimiento el que ha sufrido daño se "densifica" la superficie con una mezcla de barbotina de sílice y sílice coloidal. Las negras se pintan con una mezcla de B4Si y de sílice coloidal. Si son los bordes los que están deteriorados, se usan "remiendos" de tipo cerámico: mezclas de fibras del tipo LI-900 con un ortosilicato de tetraetilo. Existen además otros materiales cerámicos y vítreos que se usan en menor proporción en este tipo de transbordadores espaciales, tales como los: materiales de relleno, barreras térmicas que se usan en la línea de división de los alerones, en el timón y en las puertas de la bodega de carga (en este caso se usan capas de filamentos vítreos de 9 mm de diámetro con aspecto de "piel de mono"). Por último los Ablativos, como los usados en las cápsulas Apolo, se usan en algunos puntos muy críticos.

Las ventanas del Transbordador son como las de los aviones convencionales con un sistema de ventanal triple. Su principal condición es que permitan la visión normal de la tripulación y que soporten 650 ºC en la reentrada en la atmósfera, aparte de soportar golpes de meteoritos y tensiones debidas a la diferencia de presión (6).

3. 2. Material de aislamiento compuesto refractario fibroso (ACRF)

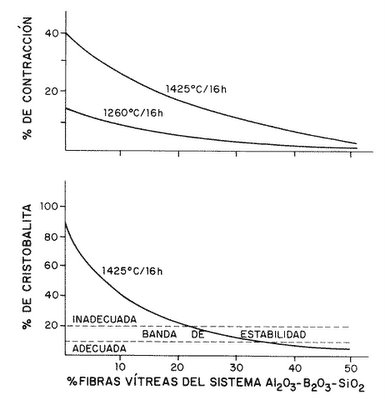

Dado que las plaquetas que hasta ahora se han venido utilizando resisten hasta los 1260 ºC durante unas 100 misiones espaciales y hasta unos 1425 ºC en periodos cortos de exposición ya que tienen una excesiva contracción a esta temperatura, la empresa Lockheed realizó investigaciones que mejoraran las propiedades todas las propiedades que se exigen a este tipo de plaquetas cerámicas; a saber: capacidad térmica, resistencia al choque térmico, conductividad térmica y estabilidad morfológica de las plaquetas cerámicas.

Como consecuencia de estas investigaciones se ha desarrollado un nuevo material denominado ACRF (Aislamiento Compuesto Refractario Fibroso) (8). Se trata de un material compuesto de dos fibras cerámicas sin aditivos, con sólo CSi para mejorar sus propiedades ópticas a elevada temperatura. Las fibras son de borosilicato de aluminio de 11 mm de diámetro y longitudes de 0,31 cm. con una composición de 62 Al2O3. 14 B2O3. 24 SiO2. La otra fibra es de sílice con un diámetro de 1-3 mm y longitud variable.

Las fibras de sílice se obtienen a partir de un vidrio de borosilicato, lixiviandole hasta llegar a contenidos del 99,7 % de SiO2. Las fibras se acondicionan previamente lavándolas con ácido clorhífrico a un pH igual a 3 durante 2 horas a través de nitrógeno para extraer cualquier contaminación o material no fibroso. Luego se calcinan a 1090 ºC durante 90 min. para cristalizar la estructura de las fibras de borosilicato de aluminio con lo que mejoran sus propiedades de dispersión. Se mezclan con CSi (2%) y amoniaco en un mezclador en V, prensando a continuación las fibras, con lo que se alinean perpendicularmente a la dirección del prensado, dando a la plaqueta un carácter anisotrópico. Se secan a 150 ºC durante 18 horas y se sinterizan a 1330 ºC durante 90 min., mecanizándose por último el material a las formas deseadas.

El módulo de rotura de estas plaquetas varía con el contenido en fibras de borosilicato de aluminio y su estabilidad morfológica en función del contenido en cristobalita, exponiendo estos materiales a 1370 ºC durante 4 horas. Realizando un estudio de optimización del proceso se han logrado mejoras en el material, con inclusiones de fibras de hasta un máximo del 30-40 % de fibras de silicoborato de aluminio (8).

Es muy importante que la estabilidad térmica de estos materiales sea buena. Se observa que el ACRF tiene una mejor capacidad térmica que las fibras de sílice. Como puede apreciarse en función de su contenido en cristobalita después de tratamientos a 1425 ºC durante 18 horas se considera que la estabilidad no es adecuada si la proporción de esta fase cristalina excede del 20 %.

3. 3. Materiales de protección del borde de conduccion ó morro de la nave.

Los materiales desarrollados para las zonas que soportan mayores temperaturas (la proa o morro de la nave y el borde delantero de las alas) están constituídos por fibras de CARBONO-CARBONO sinterizadas que son reutilizables (CCR). El desarrollo de estos materiales comenzó en 1958 con los proyectos Apolo. Están constituídos fundamentalmente por un material compuesto de un tejido de grafito plegado que se impregna con una resina fenólica y, posteriormente, se somete a ciclos sucesivos de pirólisis, densificación y sinterización. Este material a elevadas temperaturas puede perder parte de su masa debido a la oxidación parcial de su superficie (9).

4. COMPORTAMIENTO DEL ASR DESPUES DEL PRIMER VUELO del 12 abril de 1981.-

Después del dicho vuelo, ya histórico realizado el año 1981, aunque algunas plaquetas se perdieron, (la nave llevaba 30.757 plaquetas), el comportamiento general de todos los materiales fue excelente (10). En el ASRBT, las plaquetas blancas, instaladas en la zona de la vaina de los retro- cohetes, se observó la pérdida o rotura de algunas plaquetas, más bien por un defecto de colocación, ya que estos defectos las hacen más sensibles a las tensiones vibro- acústicas del lanzamiento. Asimismo, algunas de las plaquetas negras del ASRBT sufrieron algo de daño, saltados o ralladuras durante la etapa del lanzamiento. El análisis de estas rayaduras indica la presencia de CaO y ZnO, elementos ambos que van como pigmento en el caucho de silicona, que han debido reaccionar con el recubrimiento en el borde de las plaquetas. Este fenómeno puede aprovecharse para conocer los diagramas de flujo de aire del vehículo (10). Incluso, se llegó a observar un efecto de cuchillada o rajado en una compuerta del tren de aterrizaje. En otras zonas se observaron algunas suciedades debidas a efectos de contracción durante la entrada atmosférica. El recubrimiento refractario de material CCR respondió también eficazmente.

El fieltro de aislamiento o FAT, a pesar de tratarse de nylon (Nomex) que aumenta su deformación con cada tensión aplicada, se portó mejor de lo que se esperaba, así como los materiales de relleno y de barrenas térmicas. Por último, en las ventanas de vidrio apareció un ligero recubrimiento en la superficie exterior pero sin afectar a la transparencia. Como dato anecdótico es interesante saber que este tipo de Transbordadores Espaciales llevan instalados más de 16.000 instrumentos de medida: Termopares, radiómetros, sensores de presión, de tensión y acústicos, etc y etc...., lo que permite "a posteriori" analizar con más precisión el comportamiento real del Sistema de Protección Térmica.

5. MICROESTRUCTURA DE LOS MATERIALES DE ASR.-

La mejor manera de entender la naturaleza porosa de este tipo de materiales cerámicos es por su observación a elevados aumentos por Microscopía Electrónica de Barrido (siglas SEM en inglés). Es necesario destacar el importante papel que ha desempeñado la Microscopía Electrónica en el desarrollo de los nuevos materiales de Aislamiento Térmico de los transbordadores espaciales. Se ha empleado esta técnica de estudio microestructural para ayudar a la selección de materiales, ya que el Análisis Microestructural nos facilita información acerca de los mecanismos de deformación y fractura, los mecanismos de transferencia de carga y sobre todo sobre las alteraciones microestructurales antes de la rotura final del material. En función de las características del material a examinar se han empleado técnicas de preparación de muestras diferentes. Las técnicas más simples son: en el caso de los materiales orgánicos del FAR, cortar con una cuchilla y en el caso de las plaquetas cerámicas llevar a cabo su fractura a tracción. Pero ambas pueden introducir graves alteraciones estructurales en el material. El método más generalizado fué: Impregnar el material con un polímero y posteriormente realizar el corte y pulido de la muestra, seguido por la extracción del material de embutición. Para ello se siguieron dos métodos: a) Embutición en polimetilmetacrilato (PMMA) ó b) embutición en una resina termoplástica (11).

a) En el primer método se impregna la plaqueta con un líquido siruposo al 15 % de PMMA en un monómero de metilmetacrilato (MMA) con el 0,05 % de peróxido de benzoílo para iniciar la polimerización. Esta se acelera calentando a 35 ºC durante 24 horas y luego a 1500 ºC durante 48 horas. Después se pule la muestra embutida con los métodos habituales. Se calienta a 500-650 ºC durante 5 minutos para posteriormente, para extraer el PMMA en el caso de muestras que no se alteren con la temperatura. Debe evitarse en esta operación el quemado del PMMA, para que no se formen productos de carbón. Se puede también extraer el material de extracción por disolución sumergiendo la muestra embutida en el monómero MMA líquido y agitando. Este método es adecuado para los materiales más débiles.

b) Se usa el segundo método también para no alterar la posición de las fibras y rellenar los poros evitando se contaminen con partículas extrañas al material. Este método es más adecuado para el sistema de FAT que es de tipo orgánico. Se impregna el material en vacío con resina a 150 ºC y dejándole enfriar hasta rigidez. Se corta un cubo de 0,5 x 1 cm. y se lava con acetona por un extremo para exponer al aire las puntas de las fibras. Luego se embute esta muestra en un material de resina epoxi y se pule posteriormente. Se extrae la resina con acetona sin agitación con varios lavados con lo que se llega a tener finalmente una muestra protegida en todos sus lados con resina y con el extremo superior libre para ser observado tanto por microscopía óptica como electrónica.

En las plaquetas del transbordador se debe realizar un control de calidad de la uniformidad y graduación de la capa de sílice coloidal comparando su comportamiento tanto en las plaquetas de baja como en las de alta densidad (LI-900 y LI-2200). La sílice coloidal penetra de hecho hasta una profundidad de 0,81 mm en el caso de las plaquetas LI-2200. En el caso del material ACRF las fibras son de mayor diámetro que las de sílice y su enlace es más consistente que el tipo anterior de plaquetas fibrosas habiéndose observado algo de reblandecimiento y reacción de las fibras de sílice durante el proceso de sinterización (11).

Vemos, pues, que la observación de la microestructura de un material (microcosmos) permite un mejor control de las propiedades de los materiales que facilitan, tanto de una manera directa como indirectamente, la observación e investigación de los objetos del Universo, como los Meteoritos y otros (macrocosmos) para aplicarlo en nuevas tecnologías, de modo que ambos “mundos” están íntimamente relacionados. Así, con el filósofo Teilhard de Chardin, podemos afirmar: "...no digas nunca, como hacen algunos: la materia esta gastada. La materia existirá hasta el ultimo instante de los siglos, la materia será joven y exuberante, resplandeciente y siempre nueva para el que sepa entenderla". (Teilhard de Chardin, 1961. El Himno del Universo).

REFERENCIAS

1. MELLAART,J., The neolitchic of the Near East. Ed.Thames and Hudson (1975) págs. 76-79

2. DUNBAR, B.J., Space Shuttle. A new era in transportation, Am. Cer. Soc. Bull. 60 (1981) 11, 1180-1187.

3. HILTON, H.F., Satélites artificiales (1967). Ed. Nueva Colección Labor, Ed. Labor, Barcelona, págs. 9-80.

4 BUCKLEY, J.D., STRONHAL, G. Y GANGLER, J.J., Early development of ceramic fiber insulation for the Space Shuttle. Am. Cer. Soc. Bull. 60 (1981) 11, 1196-1200.

5. SHRAM, W. HRSI and LRST. The early years. Am. Cer. Soc. Bull. 60 (1981) 11, 1194-1195.

6. KORB, L.J., MORANT, C.A., CALLAND, R.M. y THATCHER, C. S. , The Shuttle Orbiter Thermal Protection System. Am. Cer. Soc. Bull. 60 (1961) 11, 1168-1193.

7. GORE, R., SCHNEEBERGER, J. y DALLISON, K., When the Space Shuttle finally flies. National Geographic, marzo (1981) 319-347.

8. LEISER, D. B., SMITH, M. y GOLDSTEIN, H.E., Developments fibrous refractory composite insulation. Am. Cer. Soc. Bull. 60 (1981) 11, 1201-1204.

9. BECKER, P.R., Leading- edge structural material system of the Space Shuttle. Am. Cer. Soc. Bull. 60 (1981) 11, 1210-1214.

10. MUELLER, J.L., Observations after initial flight. Am. Cer. Soc. Bull. 60 (1981).

11, 1215-1217.11. NEWQUIST, Ch., MILLER, A.A. and SCOTT, W.D., Microscopy and microstructure of Shuttle Thermal Protection System materials. Am. Cer. Soc. Bull. 60 (1981) 11, 1205-1209.

AGRADECIMIENTO

El autor quiere expresar su sincero agradecimiento a D.W. Garret de NASA por su ayuda, así como a la compañía Rockwell por el suministro de valiosa información sobre los materiales aislantes de los transbordadores espaciales.