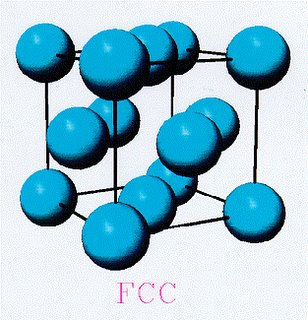

A presión atmosférica, y dentro del rango de temperaturas entre 912ºC y 1382ºC, el fierro se presenta como un arreglo de átomos formando una estructura densa tipo FCC, es decir, una red cúbica centrada en las caras. En el Fe, a diferencia de otros metales, al disminuirse su temperatura bajo el rango antes indicado, se produce la formación de una estructura menos compacta, de modo que los átomos dejan de formar un arreglo tipo FCC para dar paso a la estructura tipo BCC, esto es, una red cúbica centrada en el cuerpo, que posee menor densidad que la FCC.

Este cambio en la estructura cristalina del fierro, de una fase FCC a una BCC, se produce por cualquiera de los dos mecanismos siguientes:

1.- Proceso Difusional: Si enfriamos lentamente la fase FCC de los átomos de fierro, dicha red adquiere una suficiente movilidad atómica, de manera que la red sufre una reconstrucción completa adquiriendo la forma de una ferrita tipo BCC, produciéndose una difusión descoordinada y confusa de átomos en la interface de transformación. Dentro de este mecanismo difusional podemos encontrar la ferrita “alotriomórfica” y la ferrita “idiomórfica”, aunque también por este mecanismo se forman la ferrita “maciza”, y la “perlita”, formada por una alternancia entre α-ferrita y cementita (FeC). Cabe destacar que las ecuaciones que gobiernan la nucleación y crecimiento de la Perlita, que es una mezcla eutectoide, son similares a las de la ferrita “alotriomórfica” pero dos órdenes de magnitud inferior.

2.- Proceso sin Difusión, o No Difusional: Si en cambio, la fase FCC que conforma el fierro, la enfriamos rápidamente a una muy baja temperatura, muy por debajo de 912ºC, no habrá suficiente tiempo ni movilidad atómica para que suceda la Transformación Difusional. Sin embargo, la fuerza motora se incrementa con el enfriamiento por debajo de los 912ºC, produciéndose la formación de martensita BCC debido a un mecanismo de “corte” o “displacivo” que involucra una transferencia sistemática y coordinada de átomos en la interface. Al igual que la Martensita, la ferrita “Widmanstatten” también se produce por este mecanismo no difusional, donde la fuerza motriz para la transformación es pequeña, de modo que la separación del carbon durante la transformación es una necesidad termodinámica. Durante el crecimiento de la ferrita Widmanstatten los átomos intersticiales, como el carbon, pueden difundir libremente sin afectar la forma o el carácter “displacivo” de dicha transformación.

La Austenita en un Acero

En la figura anterior, y semejando a un hexágono deformado, se puede apreciar la forma de un grano de austenita en un corte bidimensional plano. La Austenita (simbolizada por la letra γ) es la estructura principal de un acero, y se define como la solución sólida metálica y a la vez no magnética de carbón y hierro que existe en todo acero por encima de la temperatura crítica de alrededor de 723ºC. Su nombre proviene de Sir William Chandler Roberts Austen, fallecido en 1902. El grano de Austenita posee estructura cristalina tipo FCC lo cual permite a dicho grano almacenar o reservar una alta proporción de carbón en solución.

La Austenita puede contener bastante más carbon que la ferrita, entre 0.8% C a una temperatura de 723ºC, y 2.08% a 1148ºC, que es el máximo contenido de carbón soluble que puede contener un grano de austenita.

Cuando enfriamos la austenita, esta estructura se descompone en varias fases (que se verán a continuación), o bien sufre una leve distorsión en su estructura cristalina, distorsión que es conocida como “transformación martensítica”.

Ya sea que enfriemos lento o rápido una aleación específica, y dependiendo de si actúa un Mecanismo de Transformación Difusional o No Difusional, aparecerán un gran número de fases interesantes de estudiar, entre ellas, la formación de la Ferrita Widmanstatten típica de los aceros. Pero entonces surge la pregunta de cómo calcular matemáticamente o empiricamente la velocidad de nucleación y de crecimiento de cada una de las fases?. La respuesta se encuentran en la generalización o ampliación de las ecuaciones clásicas de Johnson-Mehl-Avrami, cuyas modificaciones fueron presentadas por vez primera por los investigadores S. J. Jones y H. Bhadeshia en 1996 y revisadas en el mes de septiembre de 1998.

Ecuaciones Clásicas de Johnson Mehl Avrami

Este modelo describe en forma simple las transofrmaciones cinéticas que tienen lugar para una sóla fase simple, cuando una partícula que precipita efectivamente se forma dentro de una aleación cuando ésta se enfría. En este modelo inicial supone partículas de volúmen esférico que se forman luego de un tiempo específico. La razón de crecimiento G y el nivel de nucleación I se consideran constantes a partir del instante en que la muestra alcanza la temperatura de transformación isotermal.

El problema de este modelo incial es que se suponía que sólo una fase tenía lugar dentro de un rango determinado de temperatura, de modo que reacciones individuales sucedían dentro de dichos rangos no afectándose las fases unas a otras. Sin embargo, en la práctica esto no ocurre.

Por ello se amplió un poco más el modelo para casos en los que dos o más fases provenientes de la fase inicial austenita sucedieran simultaneamente. Se continuó considerando volúmenes esféricos para las partículas que precipitan, se mantuvo una tasa de crecimiento G y de nuclación I constantes, independientes de la temperatura o de la presencia de las otras fases, y se agregó una dependencia K real (no compleja) entre los volúmenes de nucleación de las dos o más fases.

No obstante, desde un punto de vista práctico, el modelo no respondía a lo que experimentalmente se observaba en las fases que se presentaban. Por ello, hoy se ocupa un modelo generalizado de las ecuaciones clásicas de Johnson Mehl Avrami que analiza las Reacciones Simultáneas Complejas de dos o más fases que derivan de la austenita. De esta manera, las expresiones matemáticas que describirán la tasa de Crecimiento y de Nucleación serán distintas según la fase que tenga lugar, y dependerán de variables como la concentración de carbono, promedios de difusividad, así como de contantes clásicas tal como la Constante de Boltzmann, constante de Planck, Constante de Capilaridad definidas por los efectos capilares de Gibbs-Thompson, etc. Así las razones de crecimiento y nucleación serán funciones de la tempratura y del tiempo.

En el próximo artículo expondremos más detalladamente las ecuaciones que gobiernan la nucleación y el crecimiento para tres fases: la Ferrita Alotriomórfica, la Ferrita Widmanstatten y la Perlita. Por ser la Ferrita Alotriomórfica y la Perlita fases formadas por Mecanismo Difusional a partir de la Austenita, implica que la transformación cirstalina FCC a una menos densa BCC se efectuó por enfriamiento relativamente lento. Para el caso de la Ferrita Widmanstatten (f.W), por participar con intercambio ordenado de átomos, sin la existencia de suficiente movilidad para los átomos, la transformación cristalina densa FCC varía a BCC por enfriamiento rápido y brusco a bajas temperaturas.

¿Cómo definir el tamaño o diámetro de un grano de Austenita?

Para obtener un grano de austenita se debe someter la aleación a una alta temperatura y mantenerla en dicho valor por algunos minutos (temperatura de austenitización). Mientras más alta sea la temperatura mayor será el grano de austenita, y mientras menor sea dicha temperatura de austenitización el grano de austenita tendrá un diámetro pequeño, siendo su temperatura mínima el valor en torno a los 723ºC. Así por ejemplo, si deseamos tener un grano de austenita del orden de los 100 a 200 micras de diámetro, la temperatura de austenitización puede ser del orden de los 1300ºC por espacio de unos 15 minutos, para luego someter por varios días, la aleación, a un Proceso Isotermal con una temperatura muy inferior a la de austenitización.

La adición de otros metales, tales como manganeso y niquel, pueden estabilizar la estructura de la austenita, facilitando el tratamiento térmico de aceros de baja aleación. Para el caso extremo de la austenita del acero inoxidable, el contenido de aleaciones mucho mayores hacen estable la estructura de la austenita aún a temperatura ambiente. En el extremo opuesto, elementos como el silicio, el molibdeno y el cromo, tienden a desestabilizar la austenita.

Fases formadas en la Austenita

Una vez formada la austenita, o más bien dicho, el grano de austenita, y dependiendo de la presencia de mecanismos difusionales o no difusionales, se presentarán las siguientes fases antes ya mencionadas:

1.- Fases presentes en Proceso de Transformación Difusional: estas fases se presentan cuando el proceso de enfriamiento es lo suficientemente lento como para permitir mobilidad atómica, provocándose un constante intercambio de átomos en forma aleatoria y poco ordenada de un lado al otro de la interface respectiva. Las fases formadas por este mecanismo son las siguientes:

a).- Ferrita Alotriomórfica: El término “alotriomórfico” significa que esta fase es cristalina y ordenada en su estructura interna pero no en sus bordes exteriores. Esto implica que las superficies limitantes del cristal no son regulares y no demuestran la simetría presente en su estructura interna. De este modo, la ferrita que tiende a nuclearse en los bordes de grano de la austenita, tiende a crecer a lo largo de las paredes de la austenita a niveles mayores de lo que lo hace en la dirección normal. Aunque la ferrita alotriomórfica no necesariamente debe formarse justo en los bordes de la austenita, en la práctica lo hace, presumiblemente debido a que no existe otro sitio heterogéneo de nucleación bi-dimensional como la austenita. La definición para la ferrita alotriomórfica se aplica a escala óptica, en que sus caras se ven aleatorias y amorfas, y no a su estructura cristalina interna que es ordenada.

b).- Ferrita Idiomórfica: esta fase presenta ópticamente caras con forma cristalina. En los aceros, la ferrita idomórfica se considera que aproximadamente posee una morfología equiaxial, y se forma intragranularmente supuestamente en torno a inclusiones u otros sitios de nucleación heterogéneos. La ferrita idiomórfica refleja ante el microscopio óptico la simetría del bicristal austenita-ferrita (γ-α), aunque no refleje ni importe su estructura o morfología cristalina interna. Debido a que la ferrita idiomórfica, así como también la ferrita alotriomórfica, deben su formación a un mecanismo de transformación difusional, el crecimiento de ambas no se restringe exclusivamente al borde de grano de la austenita, sino que la extensión de la penetración dentro de un grano partidcular puede variar de acuerdo a cómo pueda cambiar la relación de orientación de la interface γ-α.

c).- Ferrita Maciza: tiene la particularidad de que esta fase hereda la composición de la austenita de orígen, llamada también austenita progenitora. La capacidad para cruzar el borde de grano de la austenita origen por parte de esta ferrita es particularmente pronunciada durante la transformación completa, de modo que el tamaño de grano de la ferrita puede ser mayor que el tamaño de grano inicial de la austenita. La ausencia de un cambio en la composición de la ferrita Maciza permite a la transformación continuar hasta que toda la austenita se consuma. Estos factores combinados resultan en una microestructura de un gran grano de ferrita de una sóla fase; grano que posee una morfología aproximadamente equiaxial debido a influencias entre granos vecinos. Sin embargo, las transformaciones que pueden comenzar con el crecimiento de ferrita idiomórfica o alotriomórfica y ferrita maciza no puden ser consideradas estrictamente como una morfología separada en el esquema de clasificación.

d).- Perlita: la formación de esta fase en los aceros involucra un crecimiento difusional de la fase α-ferrita y de la cementita desde la austenita γ. En secciones bidimensionales, esta mezcla eutectoide consiste de láminas alternadas de ferrita y cementita, las cuales juntas pasan a formar una colonia de perlita. En realidad, la cementita y la ferrita dentro de una colonia o area dada son cristales simples, donde la laminilla de cada fase está conectada en tres dimensiones. Con la sóla excepción de la ferrita que se encuentra en la Perlita, todas las otras morfologías de ferritas involucran formas de placa o listones.

2.- Fases presentes sin Proceso Difusional. Las fases que aquí se describen se producen por enfriamiento lo suficientemente rápido de manera que evitan la movilidad atómica entre las interfaces. Así, las fases aquí producidas están circunscritas fundamentalmente a un grano único de austenita, de modo que se evita el que átomos aleatoriamente se muevan entre un grano de austenita y otro vecino.

a).- Martensita: ocurre en forma de placas delgadas y lenticulares la cual se extiende en forma recta a lo largo del grano de austenita progenitora, aunque también se visualiza como paquetes de listones finos y aproximadamente paralelos cuyos tamaño es por lo general inferior al del grano de austenita γ. En ambos casos, los cristales progenitores y productos están relacionados por una correspondencia atómica y la formación de la martensita produce la forma de la región transformada, la cual macroscopicamente es un plano de tensión invariante. Este plano invariante es el plano donde reside la martensita. La nucleación de la martensita es generalmente atérmal aunque también puede ser isotermal, y puede ocurrir a muy bajas temperaturas de modo que su interface con la fase progenitora necesariamente tienen que estar ligadas. La martensita se forma a un alto enfriamiento donde es, por lo general, muy grande el cambio de energía libre química para la transformación, muy por encima de lo que es requerido para la transformación sin difusión, aún cuando se tome en consideración la energía almacenada por la martensita.

b).- Ferrita Widmanstatten: esta fase se forma a un bajo enfriamiento inferior a la temperatura Ae3 donde la fuerza motriz para la transformación es pequeña, de modo que es una necesidad termodinámica la fragmentación del carbón durante dicha transformación. A una escala óptica, la ferrita Widmanstatten tiene la forma entre placas y listones. La formación de la ferrita Widmanstatten va también acompañada por un cambio en la forma de la región transformada. Este cambio consiste en dos planos de tensión de deformación invariantes adyacentes y opuestos. Estos planos IPS de deformación poseen componentes de corte grandes e implican la existencia de una correspondencia atómica entre las fases original y producto en la medida que se relacionen los átomos en solución del hierro y sustitucionales. Los átomos intersticiales como el carbón puden difundir durante el crecimiento sin afectar la forma o el carácter displacivo de la transformación.

La Ferrita Widmanstatten (f. W)

Si consideramos la figura anterior podemos distinguir que existen dos tipos de ferrita Widmanstatten (f. W):

1.- La ferrita secundaria o denominada en inglés “Widmanstatten ferrite side-plate”: es la ferrita Widmanstatten que tiene lugar su nucleación a partir de los bordes de la ferrita alotriomórfica que ya se ha formado en el borde del grano de austenita. Este tipo de f.W. se produce generalmente en granos pequeños de austenita cuando el proceso de enfriamiento ha sido relativamente lento, debido a la presencia del mecanismo de transformación difusional ya descrito. En otras palabras, como la ferrita Widmanstatten compite con la alotriomórfica, si se forma la una la otra tiende a desaparecer. Al ser el grano de austenita pequeño y si el enfriamiento no es tan rápido y da paso a la movilidad atómica, es la ferrita alotriomórfica la que se forma en gran medida, quedando menos espacio para formar ferrita Widmanstatten (f.W).

2.- La ferrita primaria o en inglés “W.f. primary side-plate”. Esta ferrita se forma directamente en los bordes del grano de Austenita y crece en forma perpendicular a dichos bordes, hacia el interior de la austenita. Como la f.W. es un proceso no difusional, al disminuir bruscamente la temperatura, las placas de ferrita Widmanstatten se formarán rapidamente impidiendo la formación de ferrita alotriomórfica.

En la literatura técnica sobre aleaciones se dice que la ferrita Widmanstatten puede en algunas ocasiones ser perjudicial para las propiedades mecánicas de los aceros, debido a que las placas de ferrita crecen en formaciones paralelas, permitiendo a las grietas y microfisuras propagarse sin mucha desviación. El problema es particularmente agudo en depósitos de acero soldado donde es impráctico modificar la microestructura, que está involucrada durante la solidificación y durante el subsecuente enfriamiento a temperatura ambiente, utilizando algún tipo de procesamiento termomecánico para refinar la microestructura en aceros trabajados. De ahí se desprende que el diseño de una aleación es la principal ruta disponible para minimizar la cantidad de ferrita Widmanstatten, lo que a su vez requiere un buen conocimiento de los factores que controlan su nucleación y crecimiento.

En 1991 la Universidad de Cambridge, especificamente el Departamento de Ciencia de Materiales y Metalurgia, publicó que utilizando el modelo antes descrito para nucleación y crecimiento de la f.W. puede predecirse la temperatura de inicio de la ferrita Widmanstatten, Ws, en función de la química de la aleación. Dice en su artículo que la razón de crecimiento de una placa individual puede ser predicha con un buen grado de exactitud, como una función de la química de la aleación y temperatura de transformación, asumiendo que el crecimiento sucede bajo condiciones de paraequilibrio a un nivel controlado por la difusión del carbon en la austenita en frente del borde de la placa de ferrita Widmanstatten.

A diferencia del crecimiento de la f.W. que se comprende medianamente, la nucleación de la ferrita Widmanstatten no está bien entendida en detalle. La temperatura Widmanstatten de inicio Ws puede identificarse como la temperatura de transformación isotermal más alta a la cual se encuentra que se forma la f.W. en cantidades detectables. Una característica interesante de la temperatura Ws es que ella es más sensible a la química de la aleación que la temperatura Ae3, la cual es la temperatura más alta a la cual tanto la ferrita como la austenita pueden coexistir en equilibrio. Se ha encontrado frecuentemente que al adicionar solutos adecuados la temperatura Ws decrece más rapidamente que la temperatura Ae3, indicando que el efecto de los elementos de la aleación en la ferrita Widmanstatten es más que sólo un efecto termodinámico. En marzo de 1990, H. Bhadeshia de la Universidad de Cambridge publicó un artículo donde expuso que se ha demostrado que el comportamiento antes descrito puede ser relacionado “si se asume que la nucelación de la ferrita Widmanstatten es similar a la de la Martensita”.

En el artículo publicado por Jones y Bhadeshia en septiembre de 1996, luego de probar 15 distintos aceros con granos de austenita que variaban entre 30, 55 y 100 micras, se conluye lo siguiente:

“Ha habido numeros estudios sobre la aparición de la ferrita Widmantatten en aceros en función de la composición química, el tamaño del grano de austenita y de la razón de enfriamiento durante transformación de enfriado contínuo. Por tanto, se ha establecido bien que la ferrita Widmanstatten se ve favorecida en una austenita con una estructura de grano grande. Esto probablemente sucede debido a que la f.W. rara vez se encuentra aislada aunque a veces se forma como placas secundarias creciendo de los bordes de la ferrita alotriomórfica. La previa formación de ferrita alotriomórfica, la cual es favorecida por un tamaño de grano pequeño, enriquece la austenita residual no transformada con carbon y reduce la fracción de volúmen de la austenita residual, la cual posteriormente se puede transformar en ferrita Widmanstatten, de modo que no sorprende que un pequeño grano de austenita suprima la aparición de ferrita Widmanstatten. Por las mismas razones, un incremento en la razón de enfriamiento tendrá a favorecer la formación de ferrita Widmanstatten.”

Alcances finales respecto de Veas-01

De acuerdo a los aspectos teóricos y experimentales expuestos aquí referentes a la formación tanto del grano de austenita como de sus fases posteriores, se desprende que un acero con tamaño de grano de austenita superior a 200 micras es inusual, de igual manera que aparecería como algo inusual la existencia de ferrita Widmanstatten con largos de placas de varios cientos de micras y de 20 ó 50 micras de ancho. En cada uno de los aceros experimentales que el investigador Bhadeshia muestra, y cuyas gráficas se incluyen arriba, se observa siempre la presencia de ferrita alotriomórfica, aunque sea en menor cuantía. La ausencia de esta fase no parece posible, no al menos para los tamaños de grano de austenita ni las razones de enfriamiento dados.

Sin embargo, de algunas de las microfotos tomadas de Veas-01, que han sido entregadas en este blog en artículos anteriores, se desprende la aparición de perlita, en algunos casos, y en otros la entrada en escena de granos de austenita descomunalmente grandes con diámetros que en casos superan los 1500 micras, donde desde sus bordes directamente surgen las largas y anchas placas de ferrita Widmanstatten. Si consideramos los modelos teóricos aquí presentados debemos suponer que la temperatura de austenitización debió ser extremadamente alta y por un tiempo superior a los 15 minutos indicados en el modelo de los aceros experimentales, para luego en menos de un segundo, disminuir la temperatura hasta un valor adecuado para la transformación isotermal. Esta brusca disminución de la temperatura en alrededor de un segundo desde la temperatura de austenitización, provocó una total ausencia de ferrita alotriomórfica (debido a que no hubo mecanismo difusional) lo que sumado al gran grano de austenita favoreció la formación de gruesas e inusuales placas de ferrita Widmanstatten. Recordemos que en estas zonas el porcentaje de carbono es de alrededor de 0.023%, valor muy inferior al de 0.18% de C contenido en los aceros experimentales usados en los artículos del profesor Bhadeshia.

Surgen entonces algunas preguntas como:

1.- ¿quién querría fabricar hace décadas atrás, en Chile, un acero de tan bajo carbono, de tan alta pureza en fierro, y con un grano descomunal de austenita?

2.- ¿por qué se habría deseado fabricar un acero con enormes placas de ferrita Widmanstatten, siendo que en los aceros precisamente se busca minimizar la presencia de esta fase debido a que las microfisuras o grietas formadas se propagan a lo largo de las placas paralelas de ferrita Widmanstatten?

3.- ¿cuál fue la técnica usada décadas atrás para lograr este tamaño de grano de austenita?. ¿cuál fue la temperatura de austenitización y por cuánto tiempo se mantuvo dicha alta temperatura para formar este grano?

4.- ¿qué técnica se implementó para lograr las presiones necesarias para formar inclusiones como la Troilita en el interior de este acero?

En el próximo artículo abordaremos algunas de las expresiones matemáticas que dan cuenta de la formación, nucleación y crecimiento, de las tres fases siguientes: ferrita alotriomórfica, ferrita Widmanstatten y Perlita, así como discutiremos con más detalle la formación de las inclusiones dentro de una aleación específica.